前(qián)言(yán)-

紙張檢測儀器

本標準是對(duì)GB/T 454-1989《紙耐破度的測定(dìng)法》的修訂。

本標準等同采用(yòng) ISO 2758:2001《紙— 耐破度的測定》。

本標準的附錄A、附錄B、附(fù)錄(lù)C、附錄D都是標準的附錄。

本標準自實施之日起,同時代替(tì)GB/T4 54-19890

本(běn)標準(zhǔn)由中國(guó)輕工業聯(lián)合(hé)會(huì)提出。

本標準由全國造紙(zhǐ)工業標(biāo)準(zhǔn)化(huà)技(jì)術(shù)委員會歸口。

本標準起 草單位:中國製漿造紙研究院。

本標準主要起草人:陳(chén)曦、李蘭芬、王華佳、宋川、趙晶麗。

本標準(zhǔn)首次發布於1960年,第(dì)一次修訂於1964年,第二次修(xiū)訂(dìng)於1979年。

本標準委托全國造紙工業標準化技術委員(yuán)會(huì)負(fù)責解釋。

ISO前言

ISO(國 際標準(zhǔn)化組織)是國家標準團體(ISO成員)的一個世界性聯合會。通常國際(jì)標準的製定工作(zuò)由ISO技術委員會進行。對某個(gè)技(jì)術委員會確定的項目(mù)感興趣的每一成員(yuán)都有(yǒu)權派代表參加該技(jì)術委員會。無論是官方的和非(fēi)官(guān)方的(de)國際組織,隻要與ISO有聯(lián)係,同(tóng)樣可以參加該項工作。ISO與IEC(國際電工委員會(huì))在電工標準方麵密切合作。

國際標準是根(gēn)據 ISO/IEC導則 第3部分編寫的。

技術委員會采納的國(guó)際標準草案在ISO委(wěi)員會承(chéng)認為國際標準之前(qián)要經過各(gè)成員的(de)投票,要求至少有75%的成員投讚成票。

必須注意到本國際標準的某些部分可能涉及到專利權的問題,ISO對任何或所有確定的這些專利權不(bú)負任(rèn)何責任。

國際標準ISO 2758是由ISO/TC6紙、紙板(bǎn)和紙漿技術委員會SC2分技術(shù)委員會(紙和紙板的試(shì)驗方法和質量規範)製(zhì)定的。

附錄(lù) A、 附錄B、附錄C和附(fù)錄D是該國際標準的正式組成部分。

1 範圍

本標準規定了采用(yòng)液壓遞增原理測定紙張耐破度(dù)的方法。

本標準適用於測定耐破度為70kPa-14 00kPa。的單層紙或多層紙。

本標準不適(shì)用於測定複(fù)合材料(如瓦楞(léng)紙(zhǐ)板或襯(chèn)墊紙板)。

2 引(yǐn)用標準

下列標準所包含(hán)的條文,通過在本標準中(zhōng)引用而構成為本標(biāo)準的條文。本標準出版時,所示版本均為有效。所有標準都會被修訂,使用本標準(zhǔn)的各方應(yīng)探討使(shǐ)用(yòng)下列標準最新版本的可能性。

GB /T 4 50--2002 紙和紙板試樣的(de)采取(qǔ)(eqvISO 186.1994)

GB /T 1 0739--2002 紙、紙板和(hé)紙漿試樣處理和試驗的標準大氣條件(jiàn)(eqvISO187:1990)

3 定義

本標準采用下列定義。

3.1 耐破度bursting strength

由液壓係(xì)統施加壓力,當彈性膠膜頂破試(shì)樣圓形麵積時的最大壓力。

3.2 耐破指數bursting index

紙(zhǐ)張耐破度除以其定量,以千帕表示。

4 原理

將試樣放置於彈性膠膜上,緊緊夾(jiá)住試樣周邊,使之與膠膜一起自由(yóu)凸起。當液壓流體以穩定速率泵人。使膠膜凸(tū)起直至試樣破裂時,所施加的最大壓力即為試樣耐破度。

5 儀器

5. 1 夾持係統

為了(le)牢固(gù)而均勻(yún)地夾住試樣,上、下兩夾盤是兩個彼(bǐ)此平行的環形平肉。其環麵應平滑並帶(dài)有溝紋(wén)(見附錄A),附錄八給出了(le)夾(jiá)盤係統的尺寸。

一個夾盤同一個鉸鏈或一個相似裝置進行連接,以(yǐ)保證夾盤壓力(lì)分布均勻(yún)。

在施加測試負荷時,上下夾盤的環形孔應是(shì)同心的,其最大(dà)誤差應不大(dà)於0.25 t nm。夾盤表麵應平整且彼此平行,檢(jiǎn)查夾盤的方法見附錄B,

夾盤係統(tǒng)應能提供12 00k 1la的夾持汪(wāng)力,儀(yí)器結構應能保證(zhèng)災持壓力具有可重複性。

計算夾持壓力時,因溝紋減少(shǎo)的麵積可以忽(hū)略不計。

應安裝 夾 盤(pán)壓力指示裝置,該(gāi)裝置能顯示實際夾持壓力,而不(bú)是夾盤係統(tǒng)本身的(de)壓力。夾持壓力可通過夾(jiá)持力和夾盤麵積進(jìn)行(háng)計算。

5.2 膠膜

膠膜是圓形的,由天(tiān)然橡膠或合成橡膠製成,不應添加任何填料(liào)或添加劑。其厚(hòu)度為(0-86士0.0 6)m m,上表麵被緊緊夾住。靜態時其上表麵應比下夾盤的頂麵約低 3.5m m.

膠膜材料和結構應保證當膠膜(mó)凸出下夾盤頂麵(9+0.2)m m時,其壓力為(30士5)k Pa。膠膜在使用時應經常進(jìn)行檢查(chá),如果膠膜阻力不符合要求,應(yīng)及時更換。

5.3 液壓係統

由馬達驅動活(huó)塞擠壓適宜的液體(如化學純甘油、含緩蝕劑的乙烯醇或低粘度矽油),在膠膜下麵產(chǎn)生(shēng)持續增加的液壓壓力,直至(zhì)試樣破裂。液體應(yīng)與膠膜材(cái)料相適應,不應(yīng)破壞膠膜的內表麵。液壓係統和使用的液體中應沒有空氣泡,泵送量應為(95士5) ml./min o

5.4 壓力測量係統

可采用任何原理進行測量,但(dàn)其顯示精度應(yīng)相當於或高於士10k Pa或測量值的士30o。對於增加的液壓壓力其響應速度(dù)應(yīng)為:所顯(xiǎn)示的最大壓力誤差應在峰值真值的士3%範圍內,校準方法見附錄D。

6 校準

6.1 儀器應便於進行流(liú)體泵卿速率的(de)檢查,以(yǐ)及最大(dà)壓(yā)力(lì)、顯示係統和夾盤壓力顯示裝置的校準。

6.2 應在使用前及使(shǐ)用過程(chéng)中進行(háng)校準,以保證儀器達到規(guī)定的(de)準確度(dù)。如有可能,壓力傳感裝置應在相當於耐(nài)破度儀的同一位置上進行校準,最好在(zài)儀(yí)器自身上進行校準。如果(guǒ)所使用的壓力傳感器偶(ǒu)爾超(chāo)過其額定範圍,則應在重新校準後方可使用。

不同厚度的鋁箔可作為定(dìng)值試樣使用,該物質是用於檢查儀器整體功能的有效手段。但由於鋁箔在應力下其特性不(bú)同於紙張,因此(cǐ)鋁箔不(bú)能作為校準標準。

7 試樣的采取(qǔ)和製備

試樣(yàng)的(de)采取按(àn) GB/T 450進行,每個試樣應切成 70m m X 70m m.

試樣按 GB/T 10739進行溫(wēn)濕處理。

8 試驗步驟

如果壓(yā)力量程可(kě)以選擇,應選用最合適的測量範(fàn)圍,若需(xū)要可用最大量程進行(háng)預測。

調整夾持係統,使壓力(lì)能夠防止試(shì)樣滑動(dòng),但不應(yīng)超過1200k Pa

升起上夾盤,將試樣覆蓋於整個(gè)夾盤麵積,然後給試樣施加足夠的夾持壓(yā)力(lì)。

如果需要,應按照儀器手冊調節液壓顯示裝置的零點。然後施加液(yè)壓壓力,直至試樣(yàng)破裂。退(tuì)回活塞,使膠膜低(dī)於膠膜夾盤的平麵。讀取耐破壓力指示值(zhí),精確至(zhì)1 kPa。然後鬆開夾盤,準確下一次(cì)試驗。當試樣有(yǒu)明顯滑動時(試樣滑出夾盤或(huò)在夾持麵積內起了皺褶(zhě)),應將該讀數(shù)舍去。如有疑問,應用一個較大試樣迅速確定(dìng)試樣是否產生滑動。如果破裂(liè)形式(如在測量麵積周邊處斷裂)表明因夾持力過高或在夾持時夾盤轉動致使試樣損傷,則應舍棄此(cǐ)試驗數據。

若未要求分別報告試樣正反麵的試驗結果(guǒ),應測試20個有效數據;如果要求分(fèn)別報告試樣正反麵的測試結(jié)果(guǒ),則應每麵至少測得10個有效數據。

注(zhù)1 :與膠膜相接(jiē)觸的表麵為(wéi)測(cè)試(shì)麵。

注2 :主要誤(wù)差來源如 卜:

一 壓(yā)力測量係統校準不正確;

一 升壓速率不準確(què)( 增 加 速率導致耐破度增加);

一 膠膜不符合要求,或 膠 膜相對於夾盤平(píng)Iftl安裝得過高或過低;

一(yī) 膠(jiāo)膜變(biàn)硬或失去彈性 ,會(huì)明顯增加耐破度;

一 未完全(quán)夾緊(jǐn)或不平整 ( 通(tōng) 常 導 致耐破度明顯增加(jiā));

— 係統中存有空氣(通常導致耐破度明(míng)顯降低),

一 膠膜彈性過大(通 常導致耐破度明顯降低)。

9 結果的(de)表示

平均耐破(pò)度p,以千帕表示。

耐破指數以千帕平(píng)方米/克表示,由式(1)計算得出。

X=P/g……………………………………(1)

式中:p— 耐破度平(píng)均值(zhí),kPa;

g— 試樣定量,g/m2,

耐破指數應精確至三位有效數字。

10 精密度

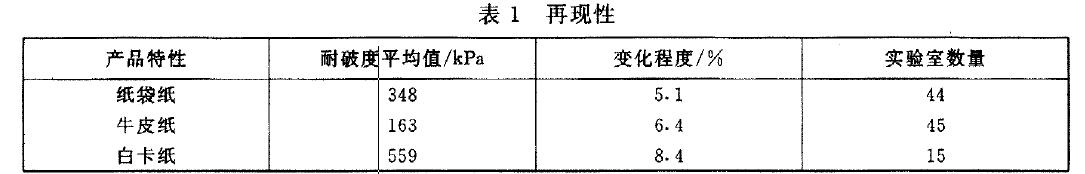

很(hěn)多實驗室在正常條件下對同一種試樣進行了測試,用再現(xiàn)性來(lái)表示這(zhè)些實(shí)驗室之(zhī)間的變化,其結果見表(biǎo)1

U和V(見圖Al)的尺寸雖不太重要,但也應(yīng)有足夠大的尺寸,以保證在使用時夾盤不變形。上夾盤(pán)的厚度應不(bú)小於6.35 mm,使用時較為理想。

x和y的 尺寸取決(jué)於耐(nài)破度儀的結構和膠膜的設計,應使膠(jiāo)膜被牢固(gù)地夾(jiá)住(zhù)。

半徑 R 是由尺寸(3.5士(shì)0.0 5)mm和((0.65士0.1) mm來確定的。R的圓弧應(yīng)與內孔的垂直麵以及下夾盤的底麵相(xiàng)切(qiē),半徑應為3 mm-0. 65 mm.

為了減少試驗時膠膜的損傷,R,應稍(shāo)加圓整,但應不影響上(shàng)夾盤的內徑(建議 R,的曲率半徑為0.6mm,R:的曲率半徑(jìng)為0.4 mm).

為了減少測試時試樣的(de)滑動,應(yīng)在與試樣相(xiàng)接觸的上下夾表麵(miàn)刻有螺紋或同(tóng)心槽。

下列結構較好:

a) 螺距為(0.9士0.1 )m m,深(shēn)度不小於0.2 5m m的600V形連續(xù)螺紋。螺紋在距內孔邊緣為(3.2士0. 1) mm處開始;

b) b) 一(yī) 係 列間距為(0.9 士0.1 )m m,深度不小於0.25 m m的600V形同心槽,最裏麵的(de)槽距內孔邊緣為(3.2士 0.1) m m.

上夾盤的圓(yuán)孔上麵應有足夠大的(de)空間,以使試樣能夠自由凸出。如果將其設計成封閉形,應(yīng)有一個足夠(gòu)大的(de)小孔與大氣相通,以(yǐ)使聚(jù)集(jí)在試樣上部的空氣逸出(chū),小(xiǎo)孔直徑約為4 mm。

將一張複寫紙和一張白色薄頁紙放在上下兩夾盤中間,用(yòng)正常夾(jiá)持力使(shǐ)其夾緊。如果試樣夾盤正常,則由複寫紙轉移到白紙上的印痕是均勻清晰的,而且夾盤夾住的整個麵積輪(lún)廓分明。如果上夾盤可以轉動,則旋(xuán)轉(zhuǎn)900重新進行試驗,得到第二(èr)個壓痕。上下夾盤的同心度可以采用下麵兩種方法進行檢查:放一塊正反兩麵各有一直徑與夾盤內徑相同圓盤的平板,檢查上下夾盤的內孔是否正確對齊;另一種方法是(shì)在兩張複寫紙之(zhī)間夾一張白色薄頁紙(zhǐ),檢查上下夾盤(pán)壓出的印痕(hén)是否重(chóng)合,在0. 25 mm內符合要求。

附 錄 C

(標準的附(fù)錄)

夾持(chí)壓力

有些耐破度儀有液壓或氣動(dòng)夾持裝置,接一個壓(yā)力表(biǎo)就能調(diào)節到所要求的任一夾持力。在(zài)這種情況下,應強調的是(shì)液(yè)壓或氣動係統中(zhōng)的壓力未必與兩夾盤之間(jiān)的(de)壓力(lì)一樣,活塞和夾盤表(biǎo)麵的麵積應考慮(lǜ)進(jìn)去。

如果儀器采用機械夾持裝置(zhì),如螺旋或杠杆,實際的夾持壓力在經過各種調整後(hòu),應使用重陀或其他合適的裝置進行(háng)測量。

附 錄 D

(標準的附(fù)錄(lù))

壓力測量係(xì)統的校準

D1 靜態校準

壓力測量係統可用活塞壓力計或(huò)水銀柱進行(háng)靜態校準。如(rú)果壓力傳感裝置對方(fāng)位敏感,傳感器的校準應(yīng)在儀器的正常安裝位置上(shàng)進行。耐破壓力指示係(xì)統的最大值應進行動態校準。

D2 動態校準

儀器整體的動態校(xiào)準可以通過(guò)連接一並行的(de)相(xiàng)對獨立的最大壓力測量(liàng)係統來實現。在進行耐破度試驗測量最大(dà)壓力(lì)時,係統的頻率響應及精度應足夠並高於士1.5%.

如果任何一(yī)點的誤差超過5.4的規定,應調查誤差的來(lái)源(yuán)。